一、企业背景

德龙钢铁集团始创于1992年,经过31年沉淀,已逐渐壮大为跨足钢铁冶炼、冷轧、焦化等多个业务领域的综合性大型集团。该集团年产量达到3000万吨钢铁,旗下包括四大钢铁子集团。其还拥有四家国家A级环保绩效企业,并荣誉为全国首批绿色工厂。新天钢集团,是德龙在整合重要钢铁企业后成立的标杆示范企业;而德信集团是德龙为响应国家的“一带一路”计划,在海外设立的大型钢铁综合集团,也是世界500强企业之一。

二、企业面临的问题

德龙集团下属的天津钢铁、天津联合特钢、唐山德龙钢铁、新天铁和海外印尼德信钢铁,各有其特色工艺和不同的信息化水平,导致数据分散,难以统一管理和整合各个厂区的生产与环保数据。

三、项目建设内容

四、现场实施架构

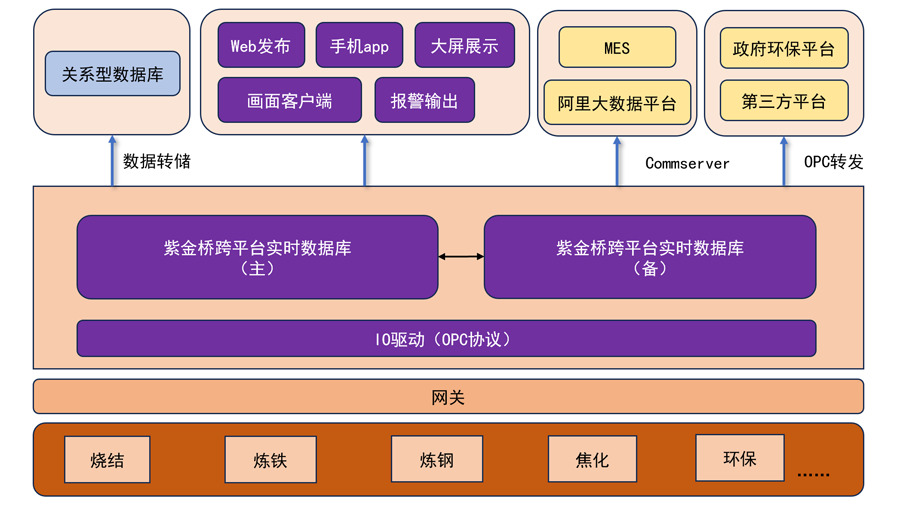

紫金桥实时数据库平台用于采集现场数据,软件规格5万点,并通过双机热备功能确保数据稳定性。用户可以通过PC或移动端实时查看数据,而数据同时也被传输至MES、阿里大数据平台及其他第三方平台。与此同时,与地方环保部门的对接确保了环保数据的实时传输。

五、项目功能介绍

1.统一的工艺流程采集监测平台

利用实时数据库平台,实现对各生产自动化装置的数据在统一平台上进行采集、存储和发布。同时,为管理层提供如烧结、炼钢、带钢、焦化等关键生产环节的基础数据。

(1)烧结数据采集系统

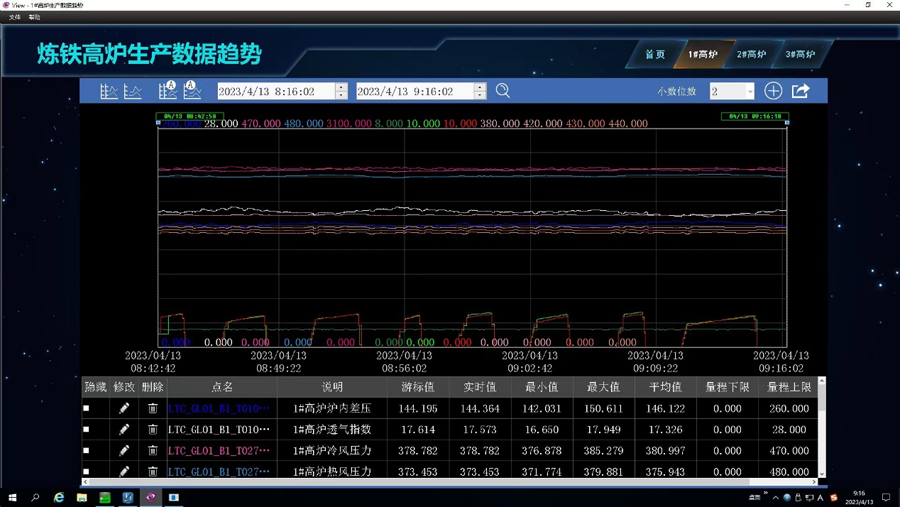

(2)炼铁数据监控系统

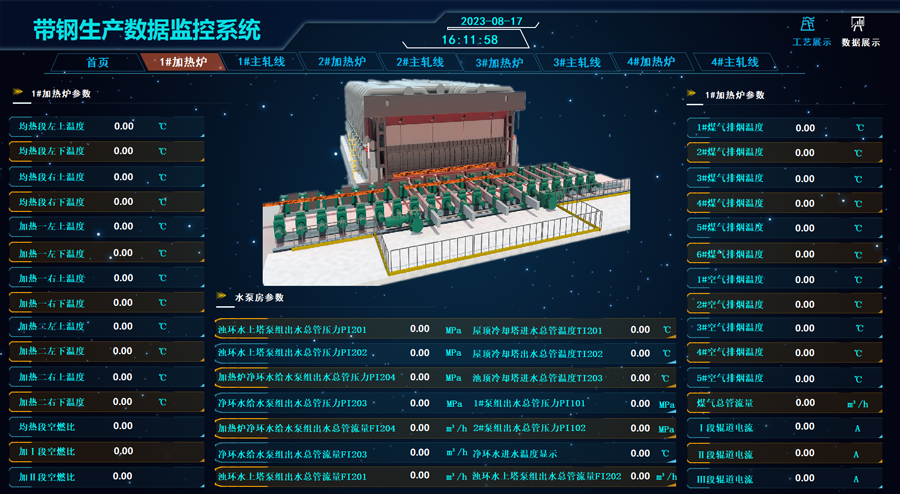

(3)带钢数据监控系统

(4)焦化生产数据监控系统

(5)炼钢数据监控系统

2. 环保能源系统实时监控和管理

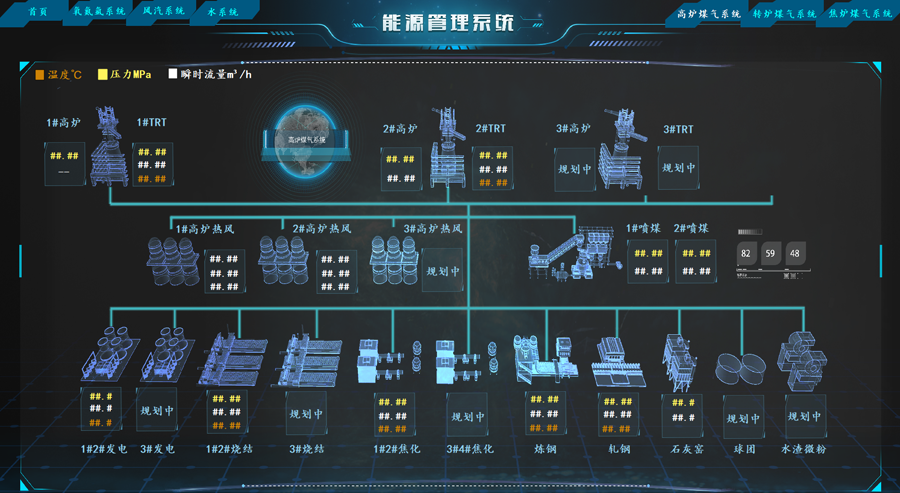

能源管理中心集成了煤气管网、能源水系统、炼钢车间环保以及动力除尘系统等功能。通过操作站,全局监视能源系统和相关生产单元,配合大屏显示系统,实现高效管理。

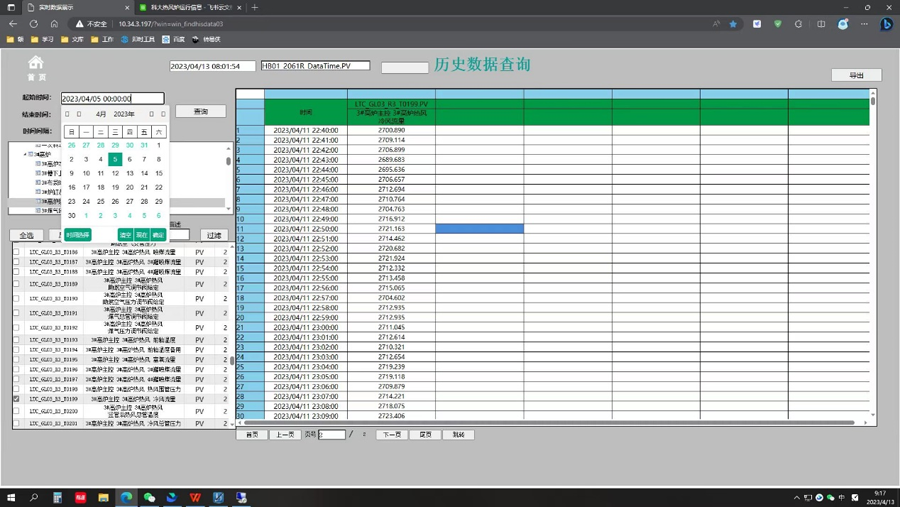

3.数据分析

通过对各流程如烧结、炼钢等的数据进行趋势分析,工作人员能直观得到所需数据。同时,利用历史数据对比、环保能源数据分析等,紫金桥RealHistorian实时数据库平台为用户提供更为周全的数据分析服务。

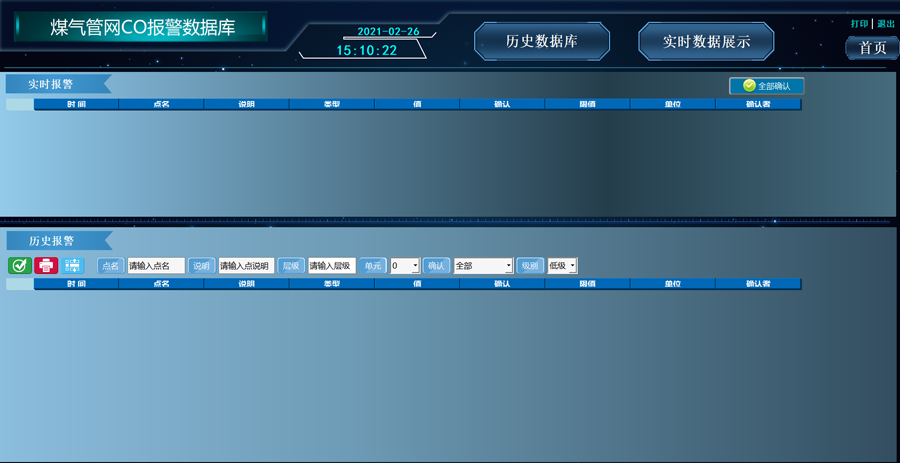

4.报警实时监视

依据当前与历史数据,以及安全运行经验,实时检测并预警潜在风险。当事故预警出现,系统可分析事故原因,并通过微信或邮箱及时通知现场维护人员。

5.画面展示

各钢厂信息中心均设有大屏幕,实时展示关键生产数据,便于现场人员进行实时管理和调度。

六、项目总结

德龙钢铁集团依托紫金桥跨平台实时数据库,推动工厂智能化管理的深度发展。其分散控制与集中管理的策略确保了决策基于可靠的过程信息,简化了管理流程,并为深入挖掘和分析能源数据提供了坚实基础。