一.企业现状

唐钢美锦(唐山)煤化工有限公司是山西美锦能源股份有限公司与河钢集团唐钢公司的合资企业,位于唐山市滦县司家营循环经济园区,始建于2014年。项目包括两座先进的65孔7米型复热式焦炉,于2014年5月和6月投产。一期年产能包括焦炭150万吨、商品煤气3.2亿立方米和焦油7.4万吨等。二期将实现焦炭的年产量提升到300万吨。此外,为满足清洁生产和能源利用,项目还建设了干熄焦余热发电系统,年发电1.9亿度,确保电力自给。公司固定资产约21.5亿元,年销售额约19.5亿元,拥有1200余名员工。在环保和循环发展上,公司多次获奖,包括2019年的高新技术企业称号。

二. 项目概况

在复杂多变的市场环境和强调节能环保的背景下,化工行业正经历着巨大的挑战,而转型与升级逐渐变成了行业的关键发展路径。化工企业面对连续性强的生产、多变的工艺参数、复杂的物料和质量管理以及繁重的设备管理。MES系统为这类企业提供了全方位的生产管理和控制,主要通过集中管理和分析生产数据,助力管理者深入了解生产实况,进而推动生产流程的数字化与智能化转变。

MES系统主要集中于计划、生产操作及信息传递这三大功能。流程工业的MES系统大部分数据依赖底层的实时数据。在此背景下,紫金桥实时数据库在企业信息化转型和MES系统实施中起到了核心作用,为高层管理提供稳定而强大的现场数据支持。

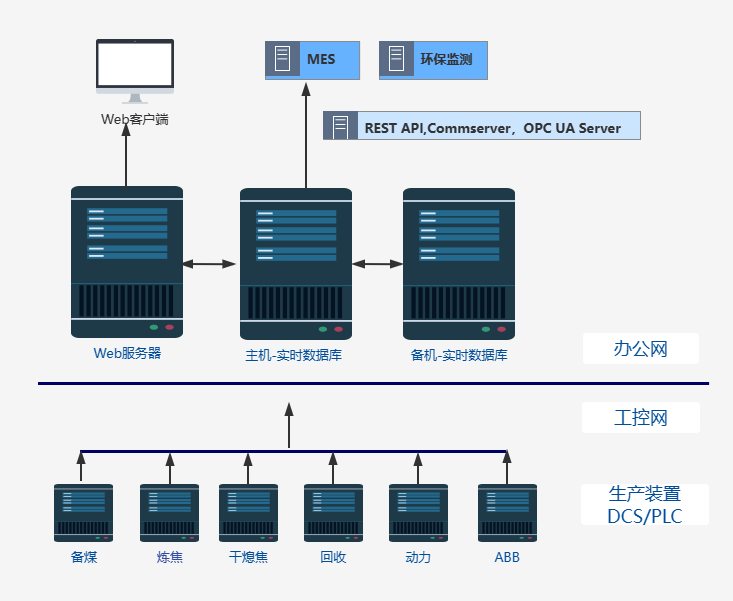

三.系统架构图

数据采集:本项目使用了多种驱动,包括西门子300/400、1200/1500PLC驱动、AB PLC EIP、Modbus以及OPC DA。采集内容主要涵盖了能源、关键生产实时数据、煤仓和料位等信息。

工艺装置覆盖:项目包括一期的备煤系统(如备煤系统、自动配煤和解冻库);一、二期炼焦部分(如焦炉控制、筛焦除尘和脱硫脱硝);一、二期干熄焦(包括干熄焦主体、除尘、除盐水、发电DCS和DEH);回收系统(如脱硫库、硫铵蒸氨、冷凝和提盐);动力部分(锅炉房和空压机);以及ABB相关系统(如焦炉、湿熄焦和煤气净化)。

数据库稳定性:采用双机热备方式,确保系统持续在线。

数据存储:按用户需求,所有数据每秒保存至磁盘,为MES等上层系统提供充足数据支撑。

画面与Web展示:展现所有主要工艺和设备的数据流程监控图,包括实时、历史和统计数据分析报表,并经Web统一发布,根据权限进行浏览。

MES数据集成:MES系统通过紫金桥的Commserver、Rest API及SQL查询接口获取数据。

环保监测数据集成:环保系统使用紫金桥的OPC UA Server接口,实时获取污染源和关键参数如脱硫脱硝等。

四.功能架构

五.客户端功能介绍

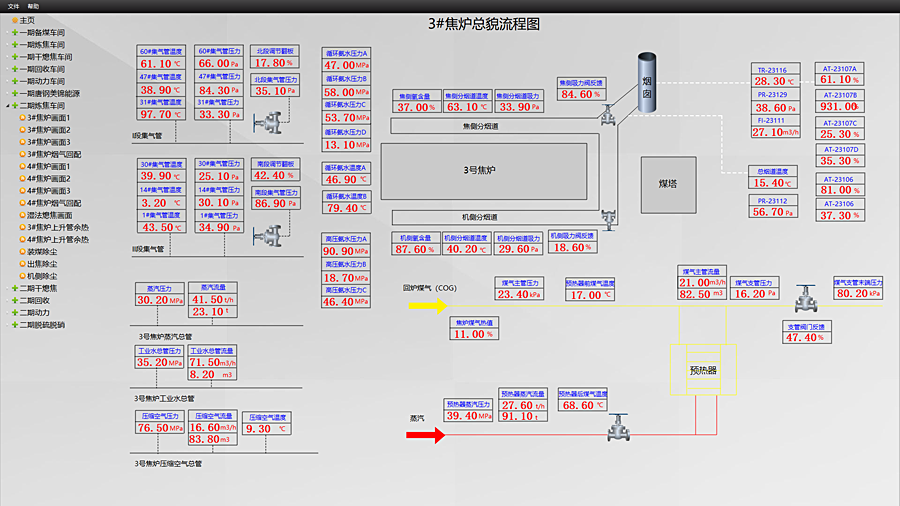

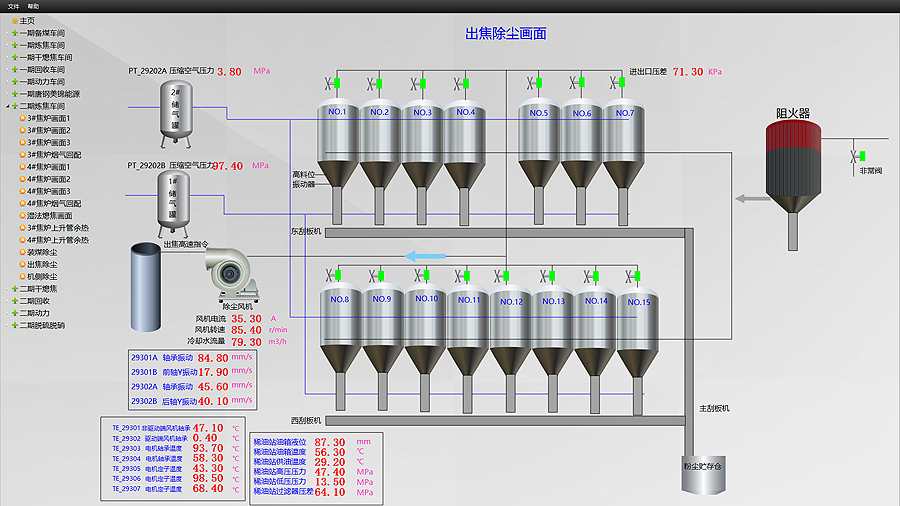

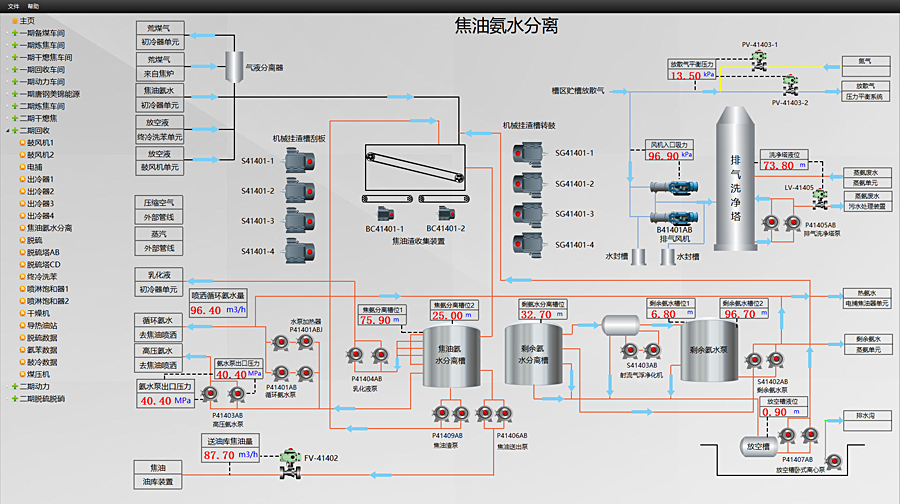

1.全厂主要工艺监控及总貌图

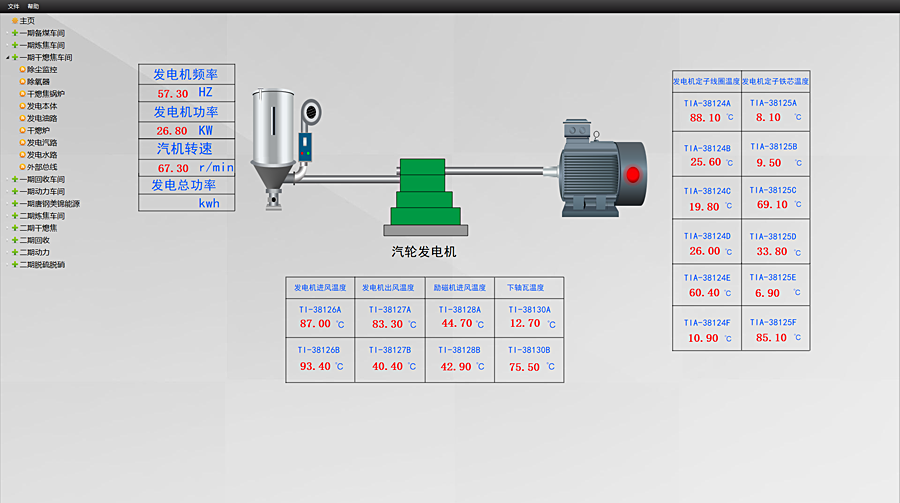

2.车间和主要设备关键参数监控

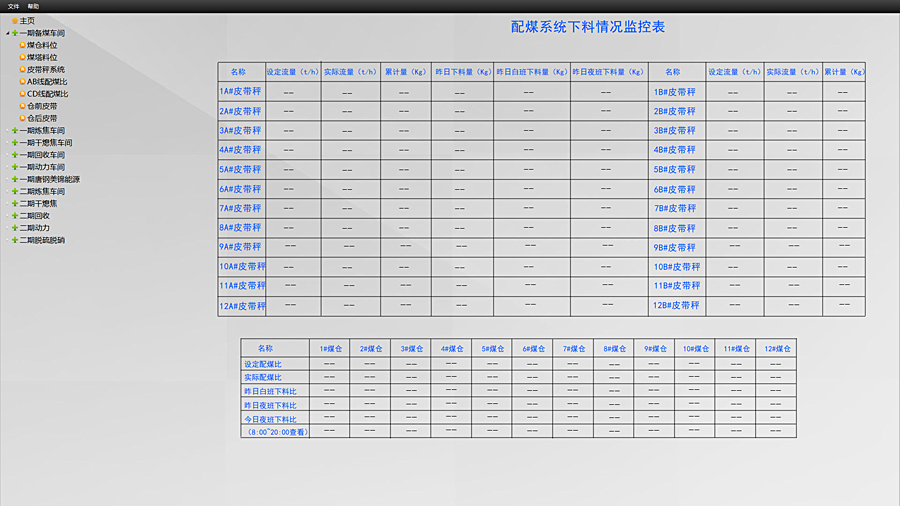

3.配煤数据监控

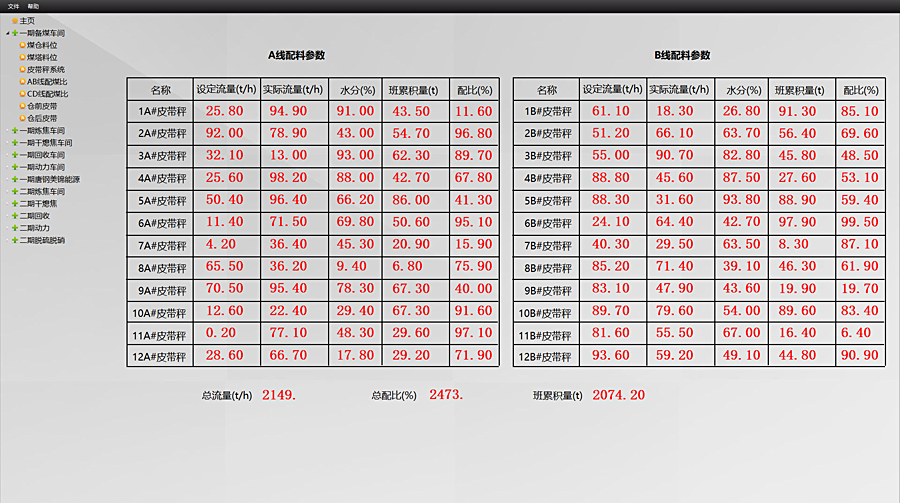

4.配煤比参数设定和分析

六.项目总结

通过整合实时数据库平台与MES系统,美锦能源的数字化管理水平显著提升:

提升生产效益:该系统允许实时跟踪化工生产的各个阶段,迅速发现并应对生产中的难题,减少停机时间和浪费,从而加强生产效率和品质。

降低成本:通过MES系统,企业能更有效地优化和节约生产资源,如原材料、能源和劳动力,进而减少生产成本。

保证产品品质:通过实时监控和管理生产数据,系统有助于减少生产误差,增强产品的稳定性和一致性,进一步确保产品的高品质。

强化企业管理:该系统助力于化工企业制定和执行生产计划,全方位地监督生产流程,从而提高企业管理效能和决策速度。